« La technologie est la solution ! Quel est le problème ? » C’est l’approche que j’ai souvent vue dans le monde de la tech, où l’innovation oscille entre invention et application. Tester les nouveautés est essentiel : sans expérimentation, aucun cas d’usage ne voit le jour. C’est ainsi que les grandes avancées émergent — du web inventé pour relier des chercheurs jusqu’à l’imprimante 3D devenue outil d’autonomie locale.

Mais que l’on se comprenne bien : si une technologie finit par s’imposer, c’est toujours parce qu’elle répond à un besoin réel. Son existence seule ne suffit pas à lui donner de la valeur.

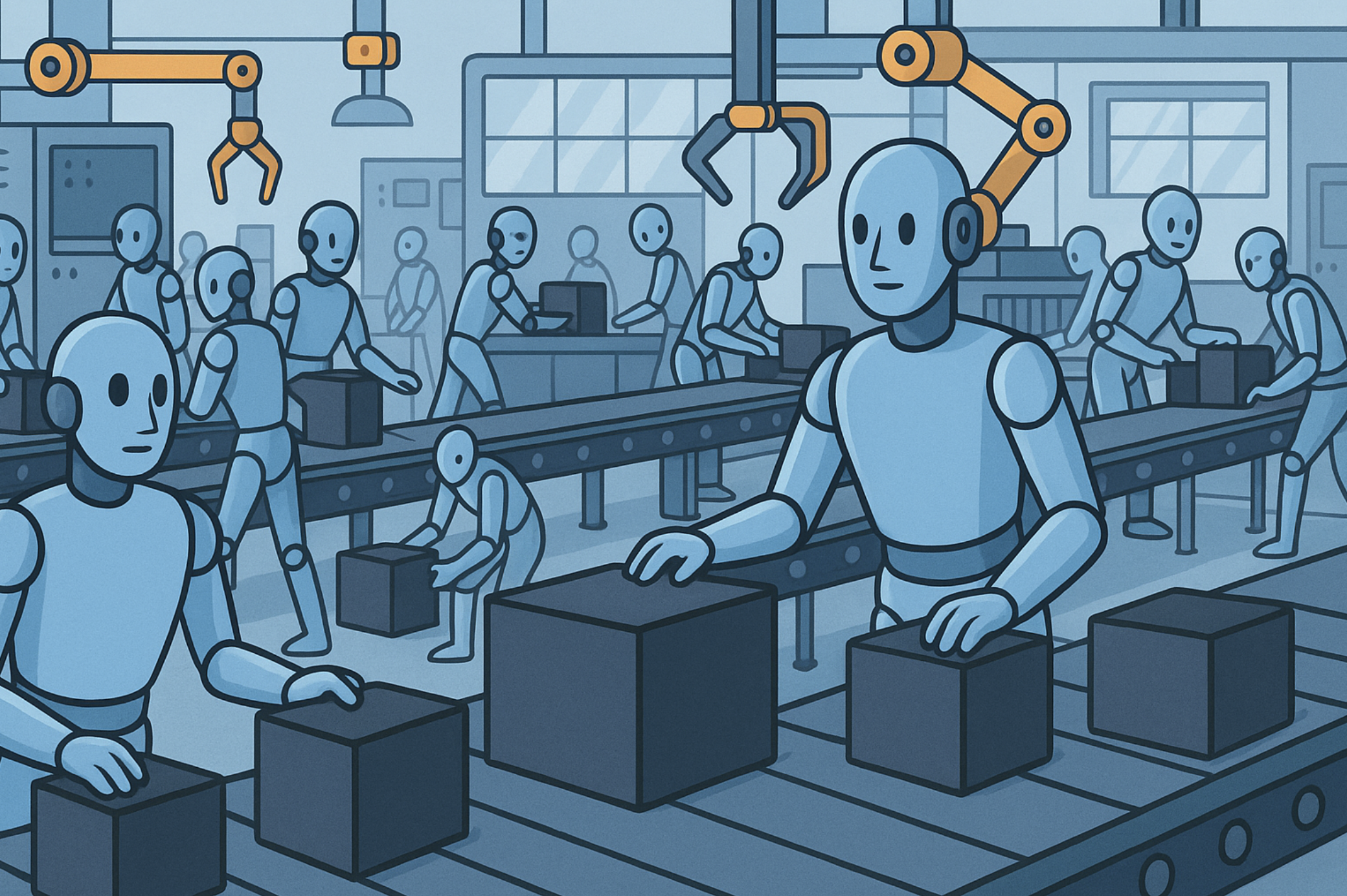

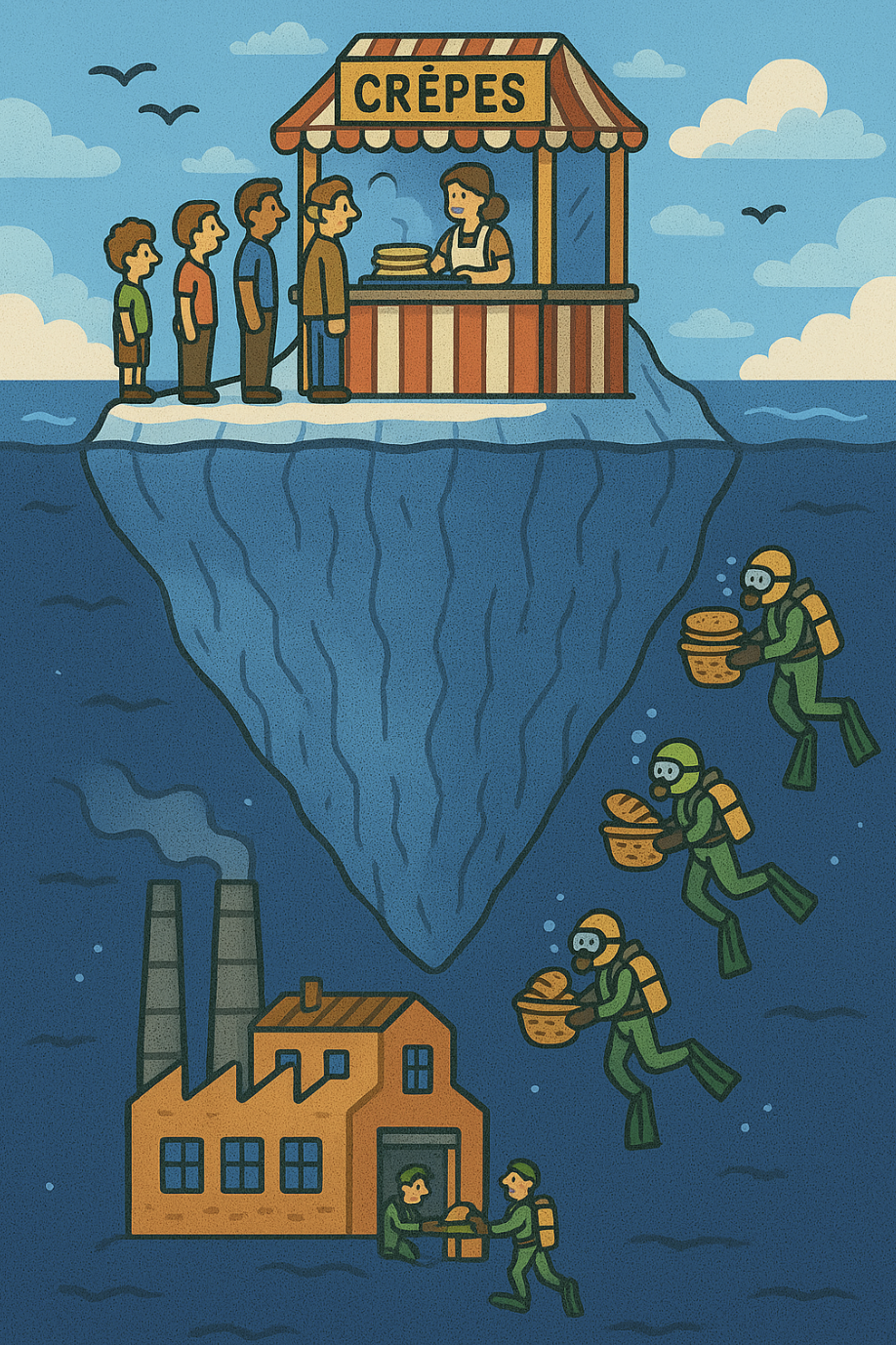

Les machines sont exploitées artisanalement avant d’être industrialisées

Ce que nous vivons aujourd’hui avec l’intelligence artificielle n’est pas sans rappeler ce que l’humanité a déjà traversé lors des révolutions industrielles. Ce que la machine apporte aujourd’hui aux métiers intellectuels, la mécanisation l’a jadis apporté aux métiers manuels. Prenons l’exemple de l’automobile : à la fin du XIXᵉ siècle, les voitures étaient construites de manière artisanale. Chaque modèle était unique, conçu par des ouvriers hautement qualifiés. Puis, avec l’essor des moteurs à explosion et des machines-outils, l’industrie a cherché à produire plus vite et moins cher. Mais la transition ne s’est pas faite en remplaçant simplement les artisans par des machines.

Il a fallu inventer un nouveau mode d’organisation pour passer de l’artisanat à l’industrie : la standardisation des pièces, la division du travail et la chaîne de montage, popularisée par Henry Ford au début du XXᵉ siècle. Mais avant cette révolution organisationnelle, les machines-outils existaient déjà. Dès le XIXᵉ siècle, on voyait apparaître le tour mécanique, la fraiseuse, ou encore la perceuse à colonne. Ces innovations permettaient d’usiner plus vite et plus précisément que la main humaine, mais elles restaient cantonnées à des ateliers isolés, utilisées de façon artisanale.

Chaque usine les adaptait à sa manière, souvent pour un seul produit ou une seule pièce. Ce n’est qu’avec la standardisation des composants — boulons interchangeables, gabarits communs, mesures unifiées — et leur intégration dans des chaînes coordonnées qu’elles ont décuplé leur impact. La machine seule ne faisait pas la révolution : c’est l’organisation systémique qui l’a rendue transformative.

Nous vivons aujourd’hui la même phase avec l’intelligence artificielle. Les modèles existent, impressionnants et puissants comme l’étaient les premières machines-outils, mais ils fonctionnent encore hors des chaînes de production intellectuelles. Chaque entreprise expérimente sa propre manière de les utiliser, souvent à petite échelle, dans un contexte unique.

L’industrialisation, c’est la standardisation du travail avant l’automatisation

Cela m’amène à une seconde révolution, souvent moins visible mais tout aussi décisive : la révolution managériale.

Tandis que la révolution industrielle transformait les ateliers en usines et les artisans en ouvriers spécialisés, une autre transformation prenait forme en parallèle : celle de l’organisation du travail. Produire à grande échelle exigeait de trouver la bonne chaîne de valeur, c’est-à-dire la manière la plus efficace de faire coopérer les machines et les êtres humains pour délivrer, de façon fiable et répétable, un produit conforme.

Prenons l’exemple des filatures de Manchester au milieu du XIXᵉ siècle. Les métiers à tisser mécaniques y tournaient jour et nuit, alimentés par la vapeur. Mais les premières usines rencontraient un problème récurrent : les arrêts imprévus, les goulots d’étranglement, les variations de qualité. Il ne suffisait pas de posséder les meilleures machines — il fallait apprendre à les faire fonctionner ensemble, à synchroniser les flux de matière, d’énergie et de main-d’œuvre.

C’est de cette nécessité qu’est née la révolution managériale : l’invention des premiers contremaîtres, des routines de contrôle, des tableaux de bord et plus tard des méthodes scientifiques d’organisation du travail portées par Taylor. L’enjeu n’était plus seulement de produire, mais de systématiser la production, de maîtriser l’imprévu tout en garantissant l’identique.

Cette recherche de l’efficacité, amorcée dans les ateliers textiles, s’est ensuite propagée à toutes les industries, jusqu’à devenir le socle du management moderne : une science de la coordination entre les machines, les processus et les humains.

L’approche managériale connaît elle-même ses révolutions

La première phase du développement industriel a consisté à accélérer la production en appliquant des logiques anciennes à grande échelle. L’automatisation — ou plus exactement la mécanisation — a d’abord servi à reproduire les gestes de l’artisan, mais plus vite et plus fort.

Henry Ford, au début du XXᵉ siècle, n’a pas inventé l’automobile ni même la chaîne de montage : il a réuni, organisé et systématisé des pratiques existantes pour les rendre compatibles avec une production de masse. Dans ses usines de Detroit, chaque ouvrier n’exécutait plus qu’un geste, chaque pièce était standardisée, chaque seconde mesurée. L’intelligence du système se concentrait au sommet : ingénieurs, planificateurs et superviseurs décidaient ; les ouvriers exécutaient.

Ce modèle a permis une explosion de productivité, mais il a aussi montré ses limites : rigidité, manque d’adaptation, démotivation des opérateurs, accumulation de stocks inutiles.

C’est là qu’intervient, un demi-siècle plus tard, la révolution de Toyota. Au Japon d’après-guerre, les ressources étaient rares : il fallait produire sans gaspiller. L’entreprise a alors renversé la logique héritée de Ford. Plutôt que de concentrer l’intelligence au sommet, Toyota a cherché à l’insuffler partout dans la chaîne. Chaque opérateur pouvait arrêter la ligne en cas d’anomalie, proposer une amélioration, tester une idée.

C’est la naissance du Lean Manufacturing : un système où l’innovation devient collective et continue, où l’automatisation ne sert plus à exécuter plus vite, mais à apprendre plus vite.

En somme, Ford a inventé la production de masse ; Toyota, la production intelligente.

L’intelligence artificielle est à l’ère artisanale

Aujourd’hui, l’impact potentiel de l’intelligence artificielle et la diversité des outils disponibles sont indéniables. Pourtant, dans la majorité des organisations, l’adoption reste fragmentée et localisée : on expérimente, on lance des pilotes, on “teste pour voir”. Les enquêtes récentes montrent bien ce paradoxe : une large majorité d’entreprises déclarent utiliser l’IA quelque part, mais beaucoup restent coincées au stade du POC et peinent à passer à une industrialisation à grande échelle.

Prenons l’exemple d’une grande banque internationale : elle peut déployer un copilote génératif pour assister les conseillers en agence dans un pays pilote, avec des gains mesurables sur la durée de traitement des demandes ou la qualité des réponses. Dans le même temps, le reste de l’organisation – back-office, conformité, IT legacy, autres pays – reste très peu transformé. On obtient alors des îlots de productivité plutôt qu’une chaîne de valeur intégrée. Ce type de configuration est aujourd’hui courant dans les secteurs en pointe (technologie, médias, télécoms, santé, finance), où l’IA est bien présente mais rarement orchestrée de bout en bout.

Les entreprises qui parviennent à construire de vraies chaînes de valeur autour de l’IA – avec des données fiabilisées, des modèles opérés en production, des processus adaptés et des indicateurs d’impact – existent déjà, mais elles restent minoritaires. On trouve parmi elles des géants du numérique et quelques industriels ou scale-ups très focalisés sur le sujet, plutôt qu’exclusivement de “petites structures”.

Pour les grands groupes, plusieurs facteurs freinent la généralisation : inertie organisationnelle, systèmes hérités difficiles à adapter, difficultés à démontrer la valeur business, pénurie de compétences, et cette fameuse loi de Conway, selon laquelle les produits finissent par refléter la structure de l’organisation qui les conçoit. Transformer en profondeur les pratiques, les flux de décision et les responsabilités comporte un risque réel sur la qualité du produit et sur la stabilité opérationnelle, surtout si l’on va trop vite.

En pratique, l’intégration de l’intelligence artificielle passe donc aujourd’hui, dans beaucoup d’entreprises, par des expérimentations localisées au sein de certaines équipes ou fonctions : un cas d’usage en relation client, un autre en marketing, un troisième en IT. Ces initiatives ne s’inscrivent pas toujours dans une architecture et une gouvernance unifiées, ni dans une véritable vision d’industrialisation (plateformes de données, MLOps/ModelOps, standards communs, mesure d’impact systématique). La prochaine étape ne consiste plus seulement à multiplier les pilotes, mais à relier ces îlots pour en faire une chaîne de valeur cohérente, alignée sur la stratégie de l’entreprise.

L’usine à impact : Standardiser, Optimiser, Automatiser

Nous ne sommes pas encore à la pleine industrialisation de l’IA — c’est-à-dire ce moment où les briques techniques (algorithmes, plateforme, données), les usages (cas d’usage à fort impact) et les processus (gouvernance, exploitation, mesure) s’alignent pour offrir une production de valeur reproductible, mesurable et intégrée à l’échelle de l’organisation. Une étude de Wavestone rappelle que “la plupart des POC restent bloqués faute de pipeline, de gouvernance ou de business case” : il faut traiter l’IA comme un actif industriel, pas un gadget.

La véritable révolution ne réside donc pas uniquement dans la sophistication du modèle lui-même, mais dans comment nous remodélisons l’organisation du travail autour de lui. Parce que la technologie ne constitue jamais le point de départ : elle répond à un besoin, à un contexte, à une situation. Appliquer une IA « pour faire de l’IA » — par exemple un tri automatique des candidatures sans avoir traité les biais du processus — peut produire l’effet inverse de ce qui est attendu : la technologie amplifie ce qu’elle touche ; un système clair gagne en efficacité, un système confus devient incontrôlable. Cette observation est rappelée dans les travaux de Gartner : “La productivité promise par la genAI dépend de l’expérience de l’utilisateur et de la complexité de la fonction.”

Les acteurs qui n’ont pas encore intégré les récentes révolutions managériales — lean management, agilité, amélioration continue — risquent d’être distancés. En revanche, les entreprises technologiques qui combinent déjà ces pratiques sont en position de placer l’IA précisément là où la valeur est la plus attendue, là où les goulots d’étranglement sont les plus critiques. Une étude montre que l’intégration conjointe de lean, agile et technologies avancées est corrélée à une plus forte amélioration de la performance.

Le concept d’“usine à impact” se définit en ce sens : on part du problème avant la solution. On observe le terrain, on formule des hypothèses, on teste à petite échelle, puis on déroule la production. Exemple : dans le secteur des services financiers, une grande banque a implémenté un copilote IA pour les conseillers, piloté dans une seule région, avec KPI de réduction du temps de réponse et de montée en satisfaction client ; ce modèle est ensuite étendu, conditionné à l’industrialisation de la donnée, de la gouvernance, des modèles et des opérations.

C’est cette approche itérative — ancrée dans un besoin réel, centrée sur l’impact — qui permet de transformer les outils technologiques en leviers d’impact plutôt qu’en générateurs de complexité et de chaos. Pour y parvenir, les entreprises devront :

-

définir des cas d’usage à fort potentiel et les prioriser selon valeur + faisabilité ;

-

bâtir une “usine IA” / “AI factory” qui standardise les composants (données, modèles, plateformes) plutôt que de recréer chaque fois ad hoc.

-

mettre en place une gouvernance, des indicateurs et une culture qui tiennent l’IA comme un actif industriel (fiabilité, mesure, retour sur investissement).

-

aligner les pratiques managériales (lean/agile) pour faire que chaque équipe puisse “penser valeur”, minimiser les gaspillages, apprendre en continu.

À défaut, la multiplication des initiatives IA isolées sans lien, sans vision, sans industrialisation risque de générer non pas une chaîne de valeur mais une constellation d’expérimentations — intéressantes mais peu productives à grande échelle.

Auteur de Usines à Impact / Co-fondateur de Shy Robotics / Head of Product chez Dassault Systèmes / Ingénieur passionné d’innovation et d’entrepreneuriat

Bibliographie complète ici